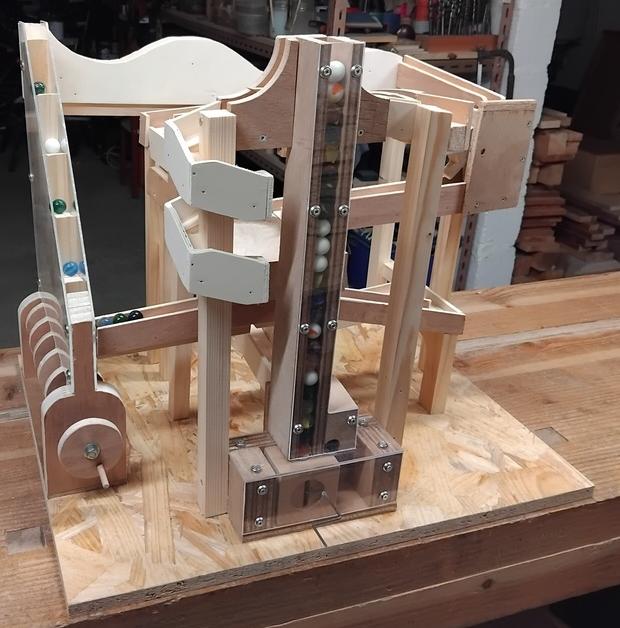

Ici une pompe.

Et là un escalier.

Au lieu de choisir, j'ai décidé de fabriquer les deux :-)

Le challenge étant de pouvoir récupérer toutes les billes au même endroit final, et de les redistribuer équitablement entre les deux systèmes de remontée.

Ce qui est réalisé au moyen d'un entonnoir sous lequel est placé un aiguillage à bascule.

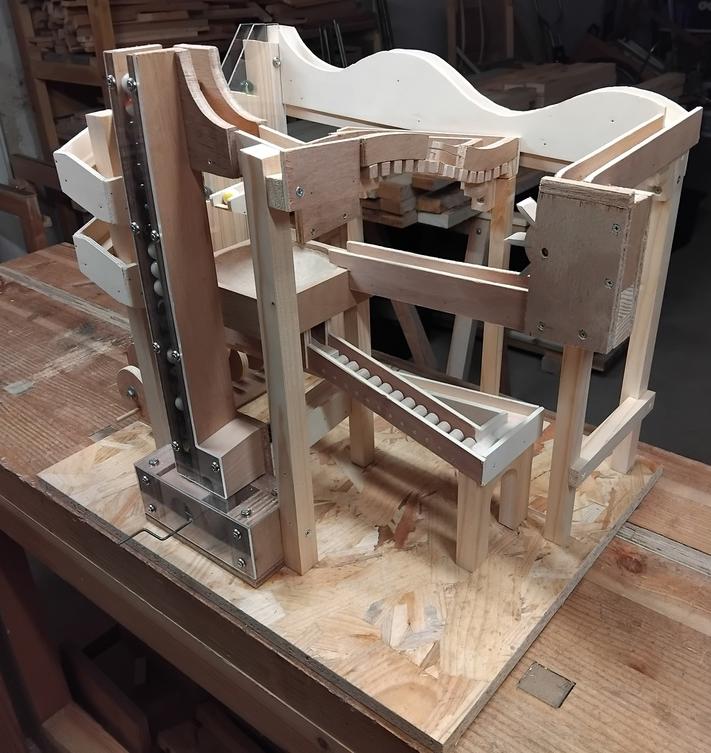

Depuis l'escalier, un seul parcours est possible, passant par les montagnes russes et une petite roue à aubes.

En revanche, au sommet de la pompe un aiguillage automatique permet alternativement aux billes de descendre par un toboggan tournant autour d'un tasseau, ou de rejoindre une bascule en passant sur un pont suspendu.

Ne me demandez pas de plan, car je n'en avais pas. Juste des photos, mais ça suffisait pour comprendre et reproduire les mécanismes.

Dimensions de l'ensemble : 53 cm x 43 cm et 44 cm de haut.

(Si la vidéo ne se lance pas directement depuis votre navigateur, effectuez la manipulation suivante, testée sous Firefox :

Faites un clic droit sur la photo ci-dessous, et dans la liste des options, choisissez "Enregistrer la cible du lien sous..."

Une fenêtre s'ouvre et propose soit d'ouvrir directement le ficher mp4 avec un programme comme VLC soit d'enregistrer ce fichier sur le disque)

J'ai construit tous les éléments séparément, et juste à la fin j'ai essayé différentes combinaisons pour les assembler au mieux.

La pompe est plus compliquée à mettre au point que l'escalier, mais pour exactement la même hauteur, la différence de niveau entre les points d'entrée et de sortie des billes est plus importante et permet d'utiliser plus d'éléments.

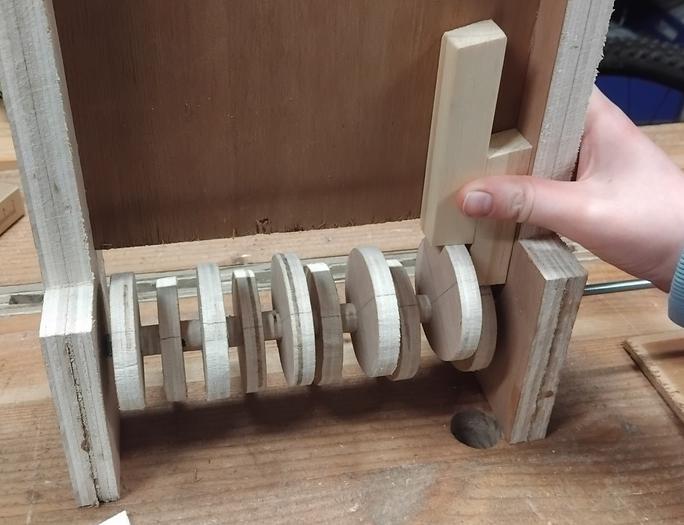

Le principe est de transformer le mouvement circulaire de la manivelle en mouvement linéaire, à l'aide de cames.

Il a fallu préparer 11 cercles (10 pour les cames et 1 pour la manivelle) dans du contreplaqué de 10 mm.

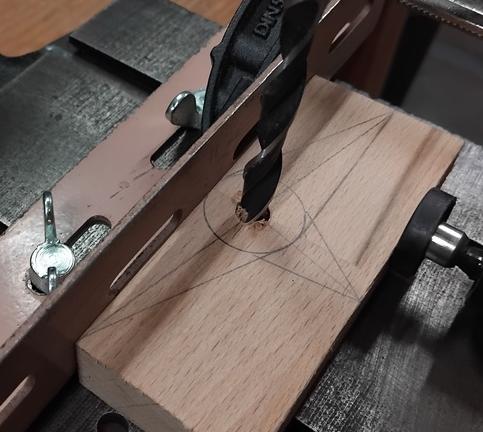

Tout d'abord avec l'aide de mon petit-fils, il a fallu percer les trous décentrés.

On place d'abord la première marche sur la came en position haute, et il suffit de tracer la hauteur de la marche suivante, qui est en position basse.

Comme pour les parois de l'escalier, j'ai employé du plexiglass pour laisser visible le mécanisme.

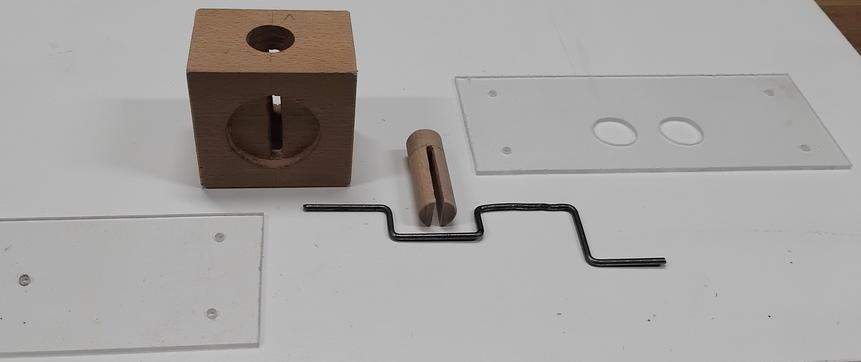

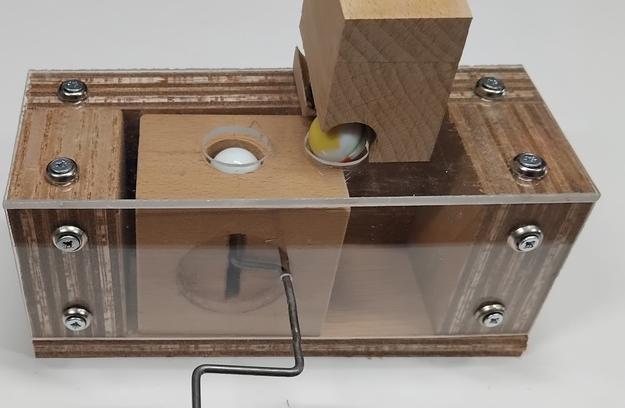

Ici, le principe est de faire venir une bille sur un piston en bois, descendre ce piston, et le déplacer pour faire remonter la bille dans une colonne.

Le piston est un bout de tige ronde avec une fente correspondant à l'épaisseur de la tige métallique servant de vilebrequin et de manivelle.

Ce piston est placé dans un cube qui va coulisser latéralement.

En effet, quand on va tourner la manivelle, celle-ci pivotant sur un axe fixe, le mouvement va en même temps déplacer le cube et faire descendre puis monter le piston.

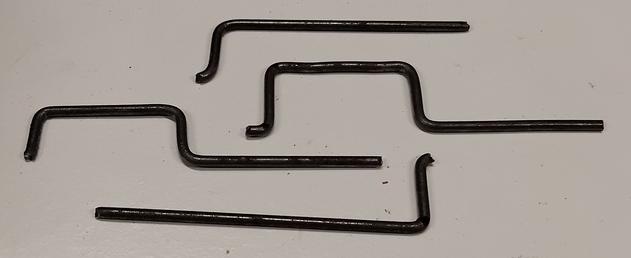

Même si ce matériau a la double qualité de pouvoir être plié assez facilement et de garder une bonne rigidité ensuite, ça m'a donné, comme on dit... "pas mal de fil à retordre" avant d'arriver au résultat voulu :-)

(Je suis plus à l'aise avec le bois qu'avec le métal, il faut bien l'avouer...)

Il faut d'abord percer un trou de 18 mm en biais dans un bloc de bois, puis le découper.

Ainsi, lorsqu'une bille l'emprunte pour aller dans une direction, en même temps elle va inverser l'aiguillage.

Compas, crayon et gomme m'ont bien aidé pour déterminer la forme, et la reproduire ensuite.

J'ai aussi essayé de placer l'aiguillage à l'horizontale, mais même en intercalant une rondelle métallique pour diminuer la surface de frottement, la bille suivait simplement la direction en cours de l'aiguillage, sans la modifier.

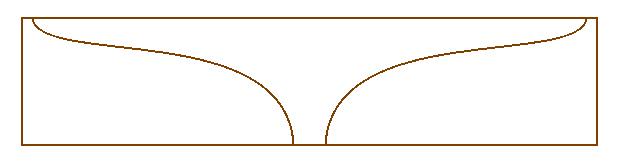

Il est creusé dans un bloc en hêtre de 4 cm d'épaisseur (chute de plan de travail). Contrairement à un entonnoir classique, où la pente est forte pour que les liquides s'écoulent rapidement, ici la pente est faible pour voir les billes tournoyer un moment avant de disparaître.

Pourtant c'est pris au même endroit de l'atelier, avec le même appareil et le même éclairage...

(Je suis plus à l'aise avec le bois qu'avec un appareil photo, il faut bien l'avouer...)

(Un croquis fait sur l'ordinateur, parce que je suis plus à l'aise avec le bois qu'avec un crayon, il faut bien l'avouer...)

La partie courbe en bas à droite n'était pas là à l'origine, mais lors des essais j'ai constaté que parfois la bille tombée n'avait plus "la force" de pousser la roue pour sortir...

(Est-ce que je vous ai dit que je suis plus à l'aise avec le bois qu'avec un appareil photo ?)

L'astuce pour bien trouver l'endroit où percer l'axe de la bascule, c'est de lui donner sa forme définitive avant de percer.

C'est à dire :

- creuser la légère encoche qui va retenir les billes

- tailler un biseau fort dans la partie sous l'encoche, pour ne pas gêner la libération des billes

- tailler un biseau faible du côté opposé, pour que la pièce ne se coince pas avec l'élément qui alimente en billes.

Il suffit alors ensuite de mettre trois billes dans l'encoche et de positionner la bascule sur un axe, pour déterminer précisément le point d'équilibre.

Il n'y a plus ensuite qu'à percer avec un très léger décalage.

J'avais bien pensé à effectuer un calibrage de toutes les billes à 16 mm, car elles n'ont pas vraiment un diamètre constant.

Mais j'ai pu constater à l'usage qu'elles n'ont pas toutes le même poids ! Parfois, deux billes suffisent à vider la bascule alors qu'elle était calibrée pour trois.